10. Алгоритм предварительного проектирования привода модуля главного движения.

Определяя требования к проектируемому модулю, в общем случае необходимо учитывать обеспечение:

-- рациональных нагрузок элементов привода;

-- наименьших радиальных и осевых габаритов;

-- удобной сборки и регулировки;

-- технологичности конструкции (за счет стандартизации, нормализации, унификации и упрощения конструкции нестандартных деталей);

-- возможности компенсации температурных деформаций валов и шпинделя,

-- наименьшей себестоимости изготовления модуля.

Вначале рекомендуется выполнить предварительную разработку конструкции модуля. К этапам этой работы относятся (см. рис.):

-- проектные расчеты валов, зубчатых передач и определение их геометрических размеров); разработка компоновки развертки валов c учетом наименьших радиальных габаритов привода, условием проектирования является обеспечение наименьших радиальных зазоров D1 между вращающимися валами и деталями соседних групп передач; при этом возможна коррекция сумм зубьев групп передач, чисел зубьев и размеров зубчатых колес;

-- корректировка компоновки развертки валов для достижения наименьших или рациональных радиальных и осевых габаритов привода; при необходимости производится изменение чисел зубьев колес с учетом обеспечения расчетных значений передаточных отношений;

-- cоставление эскизов валов c указанием диаметров их поверхностей и корректировка компоновки развертки валов с учетом обеспечения удобной сборки привода и технологичности изготовления его деталей;

-- выбор варианта компоновки развертки валов модуля; данный этап осуществляется с учетом комплексной оценки предыдущих вариантов, в качестве которой могут быть использованы обобщенные показатели вариантов и сравнительная себестоимость изготовления модуля; при выполнении этого этапа может проводиться поиск варианта с улучшенными динамическими характеристиками (см. п. 11);

- предварительная разработка подробной конструкции развертки валов; этот этап рекомендуется выполнять с использованием подсистем САПР «Шпиндельный узел» [12, 16].

При выполнении этапов 1 ¸ 4 (см. рис. ) рекомендуется проектирование производить в уменьшенном масштабе, а для этапа 5 – в масштабе 1:1. Рис. Схема алгоритма предварительного проектирования привода модуля:

D1 - радиальные зазоры между валами и деталями соседних групп передач; D2, D3 - радиальный и осевые зазоры между деталями, вращающимися с различной угловой скоростью; В1, В2 – радиальные и осевые

габариты привода модуля; S – площадь развертки валов (S = B1 × B2),

Dвi - наибольшая разница диаметров вала; С – сравнительная

себестоимость изготовления модуля

11. Принципы разработки компоновки привода модуля главного движения.

1) Обеспечение рациональной передачи нагрузки таким образом, чтобы изгибающие моменты были по возможности наименьшие. Кручение осуществлялось по возможности меньших участков детали.

2) Обеспечение минимальных габаритов привода (осевых и радиальных)

3) Технологичность конструкции (меньшее количество ступеней)

4) Стандартные детали и нормализованные элементы.

5) Обеспечение удобной сборки и регулировки.

6) Обеспечение хорошей смазки трущихся поверхностей.

7) Температурная компенсация валов.

Δ1 – радиальный зазор;

Δ2 – осевой зазор.

Δ5 – зазор между деталями сидящими на одном валу.

Надо стремится к их минимизации.

Δ1 -> ΔMIN = 3..5мм.

Δ2 -> ΔMIN = 3..5мм.

Δ3 -> ΔMIN = 5..10мм.

Δ4 -> ΔMIN. Δ5 -> 0.

Ближе к стенкам корпуса следует стремится располагать наиболее нагруженные передачи, а быстроходные ближе к шпинделю. Муфта берется по справочнику в зависимости от передаваемого крутящего момента. Муфту лучше ставить на ведомый вал

Размеры колес можно корректировать за счет изменения чисел зубьев колес. lСТ = (1,2-1,5)d. B1 B2 à MIN. Диаметры должны быть ступенькой, перепады меньше.

12. Методы регулировки подшипников шпинделя.Особенностью шариковых и роликовых подшипников качения является то, что их жесткость может быть повышена за счет предварительного натяга. Чтобы создать предварительный натяг подшипнику, тем или иным способом сообщают предварительную нагрузку, которая не только ликвидирует зазоры, но и вызывает некоторую упругую деформацию его рабочих поверхностей. Предварительный натяг осуществляется осевым смещением одного из колец (наружного или внутреннего) относительно другого с помощью регулировочной гайки или крышки, установкой втулок или колец разной длины между парой скомплектованных подшипников или с помощью пружин.

Роликоподшипники серии 3182100 устанавливают в шпиндели быстроходных станков. По мере износа тел качения увеличение радиального зазора в подшипниках компенсируют соответствующей регулировкой. При монтаже таких подшипников кольцо 3 перемещают до плотного соприкосновения с конической поверхностью шпинделя 1, затем измеряют концевыми мерами расстояние L от бурта шпинделя до торца кольца 3. Длина L дистанционного кольца 6 должна соответствовать расчетному осевому смещению ∆ L внутреннего кольца относительно шпинделя 1, необходимому для устранения или уменьшения радиального зазора. Гайкой 2 кольцо 3 доводят до полного соприкосновения с торцом кольца 6.

Во многих типах современных металлорежущих станков шпиндели монтируются на шариковые радиально-упорные и конические роликоподшипники, собираемые с предварительным натягом при парной установке. Предварительный натяг осуществляется разными способами:

- подшлифовыванием торцев 1 внутренних и наружных колец (рис а),

- установкой дистанционных колец 2 и 3 разной ширины (рис б),

- пружины 4 (рис в), обеспечивающих постоянство предварительного натяга.

13. Оптимизация размеров шпиндельного устройства.

Статическая жесткость определяется по радиальному δ и осевому смещениям конца шпинделя под действием силы F. При этом суммарная деформация δ (схема III) складывается из собственной деформации δ1 шпинделя (схема I) и деформации δ2 опор (схема II):

дельта=дельта1+дельта2=(Fba^2/3EJ)*(1+a/b)+(F/b^2)*((((a+b)^2)/Ca)+(a^2/Cв))

,где J – средний момент инерции сечения шпинделя, CA, CB – жесткость соответствующих опор.

На рис. приведены графики изменения жесткости С шпинделя в зависимости от изменения конструктивных параметров вылета а шпинделя (кривая 1), его диаметра d (кривая 2) и межопорного расстояния b (кривая 3); здесь a0 , d0 — базовые значения; bопт — оптимальное значение.

Наибольшее влияние на жесткость оказывает диаметр шпинделя (в четвертой степени) и его вылет (в кубе). Вследствие того, что меж опорное расстояние b влияет на деформацию шпинделя и подшипников противоположно (т.е. при увеличении b деформация шпинделя возрастает, а деформация подшипников уменьшается), кривая зависимости жесткости от межопорного расстояния имеет пологий характер, и значение b можно выбирать из конструктивных соображений.

Минимально допустимую жесткость шпинделя С = 250—500 (Н/мкм) на участке между опорами определяют исходя из нормальной работы подшипников качения, исключающей большую неравномерна ь распределения нагрузки между телами качения: d>=(корень четвертой степени) (0,5...1)b^2

Большее значение жесткости и диаметра d принимают для станков повышенной точности.

Допустимый угол поворота θ шпинделя в передней поре не превышает 0,0001—0,00015 рад.

14. Методы уменьшения радиальных и осевых габаритов привода модуля главного движения.

При разработке компоновки коробки скоростей решается задача оптимизации ее осевых и радиальных размеров. В токарных станках длина шпиндельной бабки со встроенной коробкой скоростей составляет обычно небольшую часть всей длины станка, а от радиального размера коробки зависит ширина станины, это очень важно.

Методы уменьшения осевых размеров.

Уменьшение осевых размеров КС достигается прежде всего совмещением осевых размеров групп передач. Осевые габариты могут быть сокращены применением связанных колес, т.е. тех которые участвуют в двух группах передач. Группы передач с использованием электромагнитных муфт.

Электромагнитные муфты не рекомендуются – устанавливать на шпинделе, т.к. они является источником тепла и могут вызвать дополнительный нагрев шпиндельного узла, это может сказаться на точности обработки – устанавливать на вертикальных валах и-зи плохой расцепляемости дисков при работе в горизонтальной плоскости.

Методы уменьшения радиальныхых размеров.

Минимальные радиальные габариты КС получают прежде всего, добиваясь наименьших радиальных размеров каждой группы передач. При этом в каждой группе стремятся выдержать следующее соотношение передаточных отношений imax*imin=1.

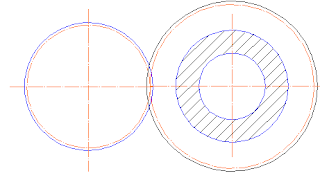

Большое влияние на радиальные габариты КС оказывает рациональная свертка валов (взаимное расположение осей валов в поперечном разрезе коробки передач.). При этом наибольший эффект получается, если совмещать оси валов.

15. Алгоритм уточнения конструкции модуля главного движения.

Уточнение конструкции развертки валов модуля проводится в последовательности:

- на основании предварительно разработанной конструкции модуля составляется схема свертки валов; при этом учитываются компоновки станка и разрабатываемого модуля, направление и величина силы резания, расположение двигателя и механизмов управления; для обеспечения плотной свертки валов должны выдерживаться радиальные зазоры между деталями соседних групп передач, близкими к наименьшим допускаемым значениям; на схеме свертки валов указываются направления вращения валов и действующие силы при условии передачи расчетных крутящих моментов;

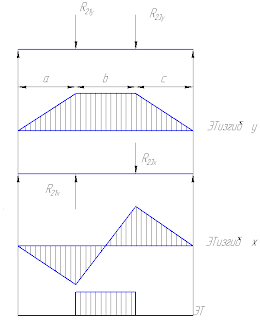

- составляются расчетные схемы валов с указанием сил, действующих в горизонтальной и вертикальной плоскостях, эти схемы сопровождаются эпюрами крутящих и изгибающих моментов;

- проверочные расчеты деталей привода; для валов проводятся расчеты на выносливость, при этом определяются коэффициенты запаса прочности по нормальным и касательным напряжениям, определяются общие коэффициенты запаса прочности, которые сравниваются с наименьшими допускаемыми значениями, также выполняются проверочные расчеты шлицев и шпонок;

для шпиндельного узла проводится расчет на жесткость, при этом деформации шпинделя сравниваются с допускаемыми значениями; на основе этого расчета может проводиться оптимизация размеров шпиндельного узла;

для зубчатых колес находятся изгибные и контактные напряжения, производится их сравнение с допускаемыми напряжениями, уточнение материала колес и их ширины; при выполнении расчетов передач с поликлиновыми ремнями определяются начальное напряжение и натяжение ремня, сила, действующая на вал (или стакан, связанный с корпусом модуля); эта сила сравнивается с допускаемым значением по условию обеспечения работоспособности модуля;

для передачи с зубчатым ремнем определяется действующее в ремне напряжение сдвига, проводится расчет по выполнению условия сохранения зацепления в передаче, при этом определяется предельно допустимая окружная сила, также определяется сила предварительного натяжения ремня, действующая на вал (или стакан); значения напряжения и сил сравниваются с допускаемыми значениями;

при выполнении расчетов подшипников определяется их динамическая грузоподъемность с учетом долговечности (не менее 12000 часов), которая сравнивается с нормативными значениями для выбранных типоразмеров подшипников;

при курсовом проектировании допускается расчеты проводить только для одного наиболее нагруженного вала и связанных с ним деталей;

- корректировка конструкции развертки валов модуля производится с учетом обеспечения рациональных значений запасов прочности деталей, при этом уточняются применяемые материалы, размеры деталей и их конструкция, типы и размеры подшипников; существенное превышение запасов прочности в сравнении с допускаемыми значениями должно быть обосновано;

16. Принципы составления схемы свертки валов модуля главного движения токарного станка и определение расчетных нагрузок валов привода модуля.

Особенности составления развертки валов для модуля главного движения токарного станка: (для черновых операций)

Ri – в месте расположения приводного колеса. Дост-ва: реакция в передней опоре будет наименьшей (хорошо для гориз-ой обраб-ки).

(для чистовых операций).

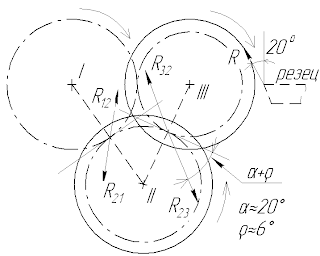

Схема свертки валов:

Н – высота центров

R – отклонение от вертикали ≈20˚

δmin -> Δ1min

Схема действия сил в пространстве:

ρ – угол трения

R23=P23/(cos(альфа+ро)=2*T/(dнач i * cos(альфа+ро))17. Принципы составления схемы свертки валов модуля главного движения многоцелевого станка и определение расчетных нагрузок валов привода модуля.

Свертку коробки передач начинают с оси шпинделя, положение которого относительно основания станка или его основных узлов в ряде случаев оговорено стандартами. У вертикально-фрезерных станков боковые стенки корпуса должны быть симметричны относительно оси шпинделя.

Свертывая валы и стремясь при этом к компактности, минимальным пустотам в корпусе, необходимо выполнять следующее:

- для большей устойчивости коробки ее вертикальный размер, по крайней мере не должен превышать ее горизонтального размера, а быстроходные и тяжело нагруженные валы должны быть ближе к установочной базе коробки передач.

- чтобы контур ЭД или наружный диаметр шкива по возможности не выступал за пределы контура корпуса, особенно со стороны его крепления.

Необходимо учитывать: 1) обеспечение рационального распределения нагрузок на валы и шпиндель; 2) обеспечение необходимых радиальных габаритов привода; 3) расположение ЭД; 4) расположение органов управления; 5) компактность конструкции; 6) компоновка станка и его основные размеры станка-аналога.

Н - вылет шпинделя

dф - диаметр фланца

δ-зазор между направлением и диам-ом фланца

АД такой же мощности

Механизм ружейной оправки

При составлении свертки учитывается:

-рациональная передача нагрузок

-расположение ЭД

-компоновка привода станка

-расположение органов управления

-обеспечение минимальных габаритов(металлоемкость, себестоимость)

Особенности схем свёртки валов для многоцелевых станков

Вариант с плотной свёрткой валов.

L – высота каретки от базовой поверхности

1.Шпиндель должен располагаться по центру шпиндельной базы

2.Надо учитывать вылет шпинделя

3.Ось двигателя должна находится на плоскости симметрично.

Составление расчетных схем валов

18. Методики проектных расчетов деталей привода модуля станка.

Проектный расчет валов

Сначала выбирается материал, из которого будут изготовлены валы. Далее определяются диаметры валов по формуле:

где Ti – крутящий момент на i-том валу, Н∙м; [тау] – допускаемое напряжение на кручение, [тау]=12...20 МПа .

Проектный расчет зубчатых колес

· Выбирается материал для изготовления зубчатых колес.

· Далее назначаем степень точности для зубчатых колес.

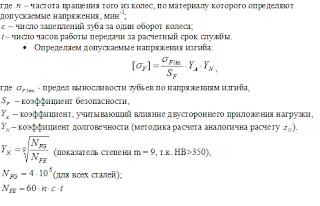

· Затем определяем допускаемые контактные напряжения:

Проектный расчет шпинделя

Проектный расчет шпинделя можно проводить, использую программу “Stankin SPINDL”. Сначала производится выбор типа переднего конца шпинделя и выбор схемы опор шпинделя. Для выбора размеров шпинделя необходимо ввести параметр: для токарных станков – это максимальный диаметр обработки, для фрезерных – ширина стола. Далее программа выдает размеры шпинделя. Затем, исходя из полученных расчетов (диаметров шпинделя под передней и задней опорами) и максимальной частоты вращения (требуется ввести самостоятельно) производится расчет быстроходности и выбирается схема опор шпинделя. Далее выбирается тип и серия подшипников для передней и задней опор.

19. Определение расчетных схем валов привода модуля.

Расчетная схема вала представляет собой балку на двух опорах, на которой расположены приводные элементы (колеса). Расчет сил производится согласно расчетной цепи (на графике частот вращения). Если, например на валу расположено 5 колес, то для расчетов берутся только те, которые участвуют в расчетной цепи. Осевое расстояние между силами определяется исходя из компоновки привода. Радиальное – из свертки валов. Направление сил определяется также из свертки валов. Для расчета этих сил необходимо знать расчетные крутящие моменты валов, диаметры начальной окружности колес, угол α и угол трения ρ (ро).

Пример:

20. Методики автоматизированных проверочных расчетов валов и зубчатых колес и уточнения конструкции модуля.

Проверочные расчеты выполняются с помощью программы “Stankin KOMP_IR”.

1) Проверочный расчет зубчатых передач

Необходимо ввести общие сведения о рассчитываемой передаче: номинальная и максимальная частоты вращения шестерни, мощность передачи, передаточное отношение. Ввести данные по материалу зубчатых колес: допускаемые контактные и изгибные напряжения. Выбрать схему установки: симметричная, ассиметричная, консольная. Далее выбрать "проверочный расчет". Вводим следующие параметры: число зубьев шестерни, число зубьев колеса, модуль передачи, ширина зубчатого венца, крутящий момент, частота вращения шестерни. Программа выдает результаты расчетов. Затем производится проверка напряжений изгиба и контактных напряжений и сравнение их с допустимыми значениями. σH<=[σH] σизг<=[σизг]. Если не выполняется можно изменить марку материала или ширину колеса.

2) Проверочный расчет валов на выносливость

Выбирается тип сечения, материал (код марки стали, предел прочности), нагрузка (изгиб. и крут. моменты в сечении вала). Расчет: программа выдает значения коэффициентов запаса статической и усталостной прочности. Расчет соединений: выбирается подвижно или неподвижное, длина соединения и предел текучести материала. Программа выдает результаты расчета: напряжения смятия (расчетное, допускаемое, расчетная длина и предельный момент).

3) Расчет шпинделя на жесткость. Определяется прогиб конца шпинделя у<=[y]=∆/3

4) Расчеты на виброустойчивость

5) Проверочные расчеты подшипников, шлицов и шпонок, ременной передачи.

6) Корректировка конструкции.

Комментариев нет:

Отправить комментарий